序言/INTRODUCTION

在工業4.0與“雙碳”目標的雙重驅動下,鑄造業正經歷從傳統制造向智能化、綠色化、高效化的深刻變革。砂型3D打印技術作為這一變革的核心引擎,已成為鑄造企業實現轉型升級的必選項。

康碩集團憑借其新款砂型3D打印設備KSS1800B,協同數字化砂型3D打印產線布局,進行技術創新與產線重構,為鑄造企業打造綠色工廠提供了系統性解決方案。

砂型3D打印產線的布局對鑄造車間生產線改造具有革命性作用,其核心意義在于通過數字化、智能化與綠色化技術的深度融合,重構傳統鑄造的生產模式,推動企業向高效、低碳、高附加值方向轉型。

1、顛覆傳統流程

從鑄造車間的“模具依賴”到“數字驅動”

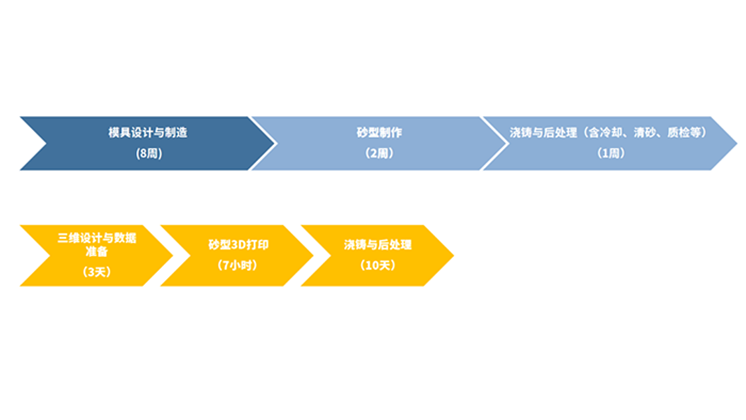

傳統鑄造依賴模具制造,周期長達10-12周,而砂型3D打印通過數字化模型直接生成砂型,省去模具環節,將研發周期從數月壓縮至數天。

砂型3D打印精度可達CT7級,實現了質量與工藝突破,從“經驗依賴”到“精準可控”。例如某鑄企業通過引入3D打印技術,研發成本降低60%,復雜鑄件實現一體化近凈成形。這種技術革新突破傳統工藝對復雜內部空腔、異形曲面的限制,賦能產品創新。

尤其在航空航天、動力能源、商用汽車等領域,適合高復雜度零件開發,如發動機葉片冷卻通道、發動機殼體箱體結構等。

2、生產流程優化

從“孤島式生產”到“生態化協同”

康碩砂型3D打印產線的布局是鑄造車間向智能工廠轉型的核心驅動力,其通過智能化工廠的三足鼎立模式,即“砂型3D打印產線+AGV+立體庫”,助力鑄造行業全面邁向“綠色智造”的新征程。

設備布局與協同:康碩砂型3D打印產線在車間布局上,將多臺3D打印機、砂型后處理設備、澆注設備等按照工藝流程進行科學排列。通過自動化物流系統和機器人操作,實現了各設備之間的無縫銜接。

自動化與智能化:產線配備了先進的自動化控制系統,能夠實時監測和調整生產過程中的各項指標;并配合自動調度任務,合理安排生產計劃,避免了傳統多環節串聯生產中可能出現的瓶頸問題,不僅提高了生產效率,還減少了人為因素對生產過程的影響,提高了產品質量的穩定性。

3、生產成本重構

從“高耗低效”到“精益制造”

?傳統鑄造中,模具成本占單件成本的30%-50%,而砂型3D打印通過無模化生產,直接降低綜合成本20%-40%。

?材料利用率提升至95%以上(傳統工藝僅70%-80%),結合再生砂技術,進一步減少廢料處理成本。

?自動化打印替代傳統砂型手工造型,大幅降低了人工成本30%以上。

?砂型3D打印生產線不僅減少材料浪費,還能降低模具的制作成本,使得鑄造模具的制作變得更加靈活和低成本,全面實現柔性生產和綠色制造。

4、產線轉型與實現綠色工廠

固廢減排與循環經濟:傳統鑄造粉塵濃度高且廢砂難回收,而3D打印通過精準噴射和再生砂技術,廢砂再生率達90%以上,粉塵排放減少70%。例如,某玻璃企業的3D打印砂生產線年減少固廢500噸,形成“砂型—廢砂再生”閉環。

助力實現綠色工廠:在車間布局中,康碩集團充分考慮了能源利用效率和環保要求。砂型3D打印產線采用了節能型設備,并通過優化工藝流程減少了能源消耗。此外,砂型3D打印產線車間還配備了廢氣處理、粉塵收集等環保設施,進一步降低了碳排放,為實現綠色工廠的目標提供了有力支持。

總結/SUMMARY

康碩砂型3D打印設備與產線解決方案,不僅是技術工具,更是助力企業重構競爭力、重塑行業格局的戰略選擇,是鑄造行業可持續發展的未來。

在全球對環保和效率的聚焦下,砂型3D打印設備與產線技術應用將越來越廣泛,康碩集團將努力為全球鑄造企業實現綠色工廠的目標提供堅實的技術支撐,推動整個行業向更加數字化、智能化的方向發展。