01 F1賽車和發動機:全球技術的巔峰之作

F1賽車作為全球汽車運動的巔峰,其技術水平代表了當今汽車制造的超高標準。F1賽車發動機集成了眾多頂尖技術,包括混合動力系統、預燃室點火技術、能量回收系統(ERS)、高轉速設計以及輕量化與高強度材料的應用;某車隊還通過制造新款F1賽車引擎的鋼合金活塞頭,以實現更完美的燃燒,經受高達400巴的壓力。

發動機是F1賽車的“心臟”,其性能直接影響賽車的速度、加速能力和燃油效率;F1賽車的發動機必須在高轉速(通常超過15,000轉/分)和高負荷的條件下運行,這對發動機的強度、耐久性和可靠性提出了極高的要求。

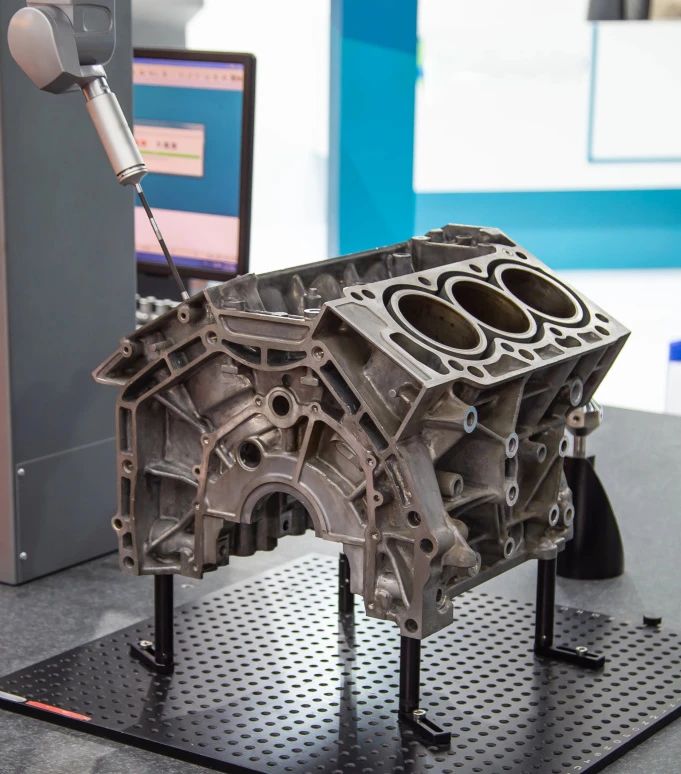

02 賽車發動機的關鍵部件:缸體和缸蓋

F1賽車發動機的缸體和缸蓋是發動機性能的關鍵部件,其生產技術的先進性直接決定了發動機的整體性能。傳統的缸體和缸蓋制造工藝復雜,生產周期長,且難以實現復雜的內部結構設計。

然而,隨著砂型3D打印技術的出現,這一局面得到了顯著改善。F1發動機缸體和缸蓋通常采用砂型鑄造技術,這種工藝允許制造復雜的內部結構,如冷卻水道和氣道,這對于發動機的高性能至關重要,復雜結構和高精度要求使得砂型鑄造成為更合適的選擇。

03 高精度砂型3D打印

砂型3D打印技術通過高精度的打印工藝,能夠快速制造出復雜的砂型,從而實現發動機缸體和缸蓋的高效生產。這種技術不僅提高了生產效率,還顯著降低了生產成本。

某F1車隊利用砂型3D打印技術在數小時內生產出復雜的砂型和模具,而不需要數周時間,這使得砂型3D打印技術成為一級方程式賽車應對物流挑戰的理想選擇。

砂型3D打印技術在F1賽車發動機缸體和缸蓋的生產中展現了巨大的優勢,不僅縮短了生產周期,還提高了鑄件的精度和質量。新西蘭某賽車制造團隊將砂型3D打印技術融入發動機的生產中,制造出10,000rpm、1,000+HP的V12發動機,以及高轉速的“一級方程式啟發”四凸輪V8發動機。

04 用砂型3D打印技術復制 賽車引擎的高精度制造

康碩集團KSS1800系列砂型3D打印機,作為全球領先的砂型3D打印解決方案提供商,致力于通過先進的技術為客戶提供一體化的制造服務。

- 01 -

砂型3D打印

康碩集團的砂型3D打印技術采用了高分辨率打印頭和專用粘結劑,能夠制造出強度高、精度高的砂型。其生產的砂型全尺寸精度穩定,能夠滿足F1賽車發動機缸體和缸蓋生產的高精度要求。通過砂型3D打印技術,能夠快速制造出復雜的砂型,從而實現缸體和缸蓋的高效生產。

- 02 -

一體化服務

康碩集團不僅提供砂型3D打印服務,還提供從設計優化到后處理的一站式解決方案。客戶只需提供圖紙或者原件,康碩集團即可通過3D掃描和數字設計,完成從砂型設計、打印到鑄造、機加后處理的全流程服務。這種一體化服務模式不僅提高了生產效率,還減少了傳統工藝中的誤差和浪費。

- 03 -

快速響應與高效生產

康碩集團的砂型3D打印技術能夠顯著縮短生產周期,相比傳統砂型鑄造產品開發周期可能需要4-8周,而利用3D打印技術只需1周即可完成從圖紙到毛胚樣件;這種快速響應能力能夠滿足客戶在高性能發動機制造領域的需求,幫助客戶在激烈的市場競爭中搶占先機。

SUMMARY總結

康碩集團的砂型3D打印技術不僅在F1賽車發動機缸體和缸蓋的生產中展現了巨大的優勢,還為高性能發動機制造領域提供了全新的解決方案;某4.4升雙渦輪增壓V8柴油舷外發動機,可以達到300馬力,其主要鑄件都采用了3D砂型打印技術來制造復雜的砂芯,康碩集團通過一體化服務和快速響應能力,滿足不同客戶旺盛的產品需求。

通過與全球領先的各大制造商和團隊合作,康碩集團將繼續推動高性能發動機制造技術的發展,為客戶提供更加高效、精準的智能制造解決方案。