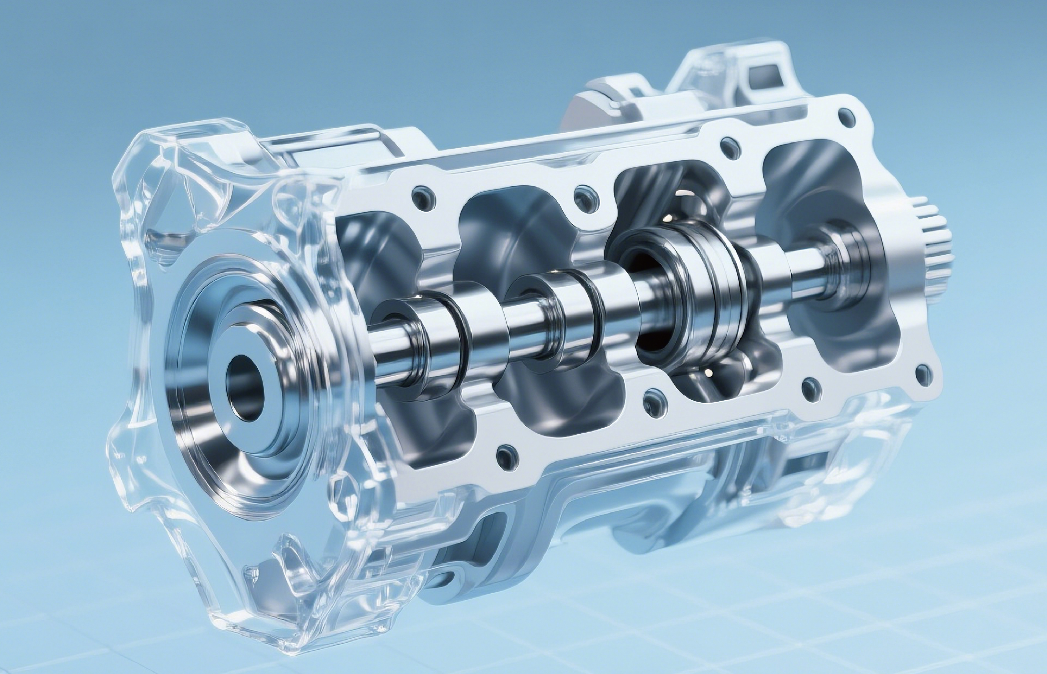

作為大型發動機的"心臟骨架",缸體與缸蓋承載著燃燒室、曲軸軸承、進排氣通道等核心功能結構,其制造精度直接影響發動機的動力性、可靠性與壽命。

在"高性能、多工藝、高強度"的行業趨勢下,傳統制造工藝對于復雜結構、超高精度與綠色制造的多重要求,不斷驅動著數字化智能制造的升級迭代。

而支撐現代大型缸體缸蓋智能制造的四大關鍵技術 -砂型3D打印、數字化綠色生產、精密機加工、專業檢驗檢測技術,正以"技術組合拳"的形式重構制造邏輯,成為行業升級的核心驅動力。

01 砂型3D打印: 復雜模具的高效制造利器

砂型3D打印技術砂型在發動機缸體缸蓋的前期設計與研發階段發揮著不可替代的作用。利用高精度噴射系統,用砂層逐層構建出復雜的模具結構。某知名發動機制造商在缸體缸蓋的試制過程中,采用砂型3D打印技術,將原本需要10周左右的模具制造至一周以內;這種技術能夠處理復雜的曲線、內腔和冷卻通道等結構,為發動機的高性能設計提供了實現基礎。

傳統模具制造方法在面對復雜形狀時,長期面臨"模具依賴"與"結構限制"的雙重瓶頸;往往需要拆分模具、多塊拼接,這不僅增加了制造成本和時間,還可能導致模具的精度下降。砂型3D打印的意義在于其對復雜幾何形狀的精確實現能力,并能夠一氣呵成地完成整個模具的制造,減少了拼接誤差,提高了模具的一致性和重復性。

此外,其數字化的設計流程允許工程師在計算機上進行快速迭代,對模具進行優化和驗證,從而在生產前就能預測和解決潛在問題,極大地提高了研發效率。

砂型3D打印技術的出現,徹底改變了傳統模具制造的模式。它不僅能夠快速響應市場需求,縮短產品研發周期,降低研發成本,提高產品的競爭力 在當今瞬息萬變的汽車市場中,能夠快速推出高性能、高質量的發動機缸體缸蓋產品,是企業取得成功的關鍵因素之一。

02 數字化綠色生產線: 智能與綠色的結合

數字化綠色鑄造生產線 是缸體缸蓋制造的核心環節,融合了智能化監控、自動化操作和綠色制造理念。在鑄造過程中,通過高精度傳感器和實時數據采集系統,能夠對熔煉溫度、金屬液流動、冷卻速度等關鍵參數進行精確控制;通過"智能感知+數字孿生+閉環控制",將鑄造過程從"藝術"變為"科學"。

其意義在于其對鑄件質量和生產效率的雙重提升,傳統鑄造工藝中,鑄件容易出現縮孔、縮松、氣孔等缺陷,這些問題不僅影響鑄件的強度和密封性,還可能導致發動機在運行過程中出現故障。數字化鑄造生產線通過工藝參數的優化設計,能夠有效避免這些缺陷的產生,同時其自動化生產模式大幅提高了生產效率,減少了人為因素導致的質量波動。

綠色制造技術的大力投資與應用,使得傳統鑄造的廢氣(如樹脂砂分解產生的VOCs)、廢砂(年產生量超千萬噸)問題,通過封閉式砂處理系統+廢氣凈化裝置得到根本解決,這也使整個生產過程更加環保,符合可持續發展的要求,減少環境污染。

03 精密機加工: 高精度的終極保障

精密機加工是缸體缸蓋制造的一道關鍵工序,其目標是將鑄造毛坯件加工成符合設計要求的高精度零件。現代精密機加工技術采用了先進的加工中心、精鏜銑專機和珩磨機等設備,配合高精度的自動化控制系統,能夠實現微米級的加工精度。

缸體缸蓋的機加工精度直接決定發動機的裝配質量與性能。以缸孔為例,其與活塞的配合間隙需控制在0.02-0.05mm(約為頭發絲的1/3),表面粗糙度需低于Ra0.8μm,否則會導致摩擦損失增加、機油消耗過高甚至拉缸故障。缸體缸蓋上的關鍵部位,如氣缸孔、主軸孔、冷卻水道等,需要極高的尺寸精度和表面質量。

在當今高性能發動機的研發和生產中,精密機加工技術的應用,能夠確保發動機在高速、高負荷工況下的穩定運行,為用戶提供一個更加可靠、高效的汽車產品。

04 檢驗檢測技術: 質量把控的防線

帶有CMA認證的檢驗檢測技術是發動機缸體缸蓋制造過程中的質量把控環節。它能夠確保產品的質量和性能符合設計要求和客戶期望,是證明檢測機構具備從事特定領域檢測活動的技術能力的權威資質。

現代檢驗檢測技術脫離了傳統檢測依賴的"抽樣+離線測量",使得檢測結果具有法律效力和社會公信力,增強了客戶對產品質量的信任。通過采用多種先進的檢測手段,如基于深度學習的視覺檢測、三維視覺檢測、激光掃描、超聲探傷等技術,對缸體缸蓋進行全方位的檢測。通過這些先進的檢測技術,能夠及時發現缸體缸蓋在生產過程中出現的各種問題,從而進行針對性的改進和優化。

帶有 CMA 認證的檢驗檢測技術是發動機缸體缸蓋制造的質量把控防線,通過嚴格的質量檢測,能夠提高產品的可靠性,降低售后服務成本,提升企業的品牌信譽。在全球化的市場競爭中, 采用帶有 CMA 認證的檢驗檢測技術,是企業贏得客戶信任,拓展市場份額的重要手段。

總結

康碩集團一體化智能制造解決方案,完整具備了發動機缸體缸蓋制造領域的四大法寶 - 砂型3D打印解決了"能否造"的問題,數字化綠色鑄造生產線解決了"如何高效造"的問題,精密機加工解決了"如何精準造"的問題,而CAM認證檢驗檢測技術則解決了"如何穩定造"的問題;它們相互配合,相輔相成,共同構成了大型復雜發動機缸體缸蓋制造的完整體系。

這些技術的應用,不僅提高了生產效率,降低了生產成本,還提升了產品質量和性能,隨著技術的不斷進步和創新,康碩集團這四大技術的深度融合,正在推動缸體缸蓋制造從"經驗驅動"向“數據驅動"、從"粗放生產"向"精密智造"、從"高消耗"向"綠色低碳"的全面轉型。